APQP先期產品質量策劃 引言與規劃設計管理的基本原則

在現代制造業中,產品質量不僅是企業競爭力的核心,更是贏得客戶信任、保障市場地位的關鍵。為了確保產品從概念到量產的全過程質量可控、風險可防,業界廣泛采用APQP(Advanced Product Quality Planning,先期產品質量策劃)這一系統化方法。APQP強調在產品正式投產前,通過前瞻性的規劃與預防措施,識別并消除潛在的質量問題,從而降低成本、縮短開發周期,并最終交付滿足甚至超越客戶期望的產品。

引言:為何需要APQP?

APQP的核心理念在于“預防優于糾正”。傳統質量管理往往側重于生產過程中的檢驗與問題修復,但這種方式不僅成本高昂,且可能因問題發現較晚而導致項目延誤或客戶不滿。APQP則將質量管理的重心前移,在產品設計和工藝開發階段就系統性地識別風險、制定控制計劃,確保產品“首次即正確”。它源自汽車行業的QS-9000/TS 16949標準,現已擴展至眾多制造領域,成為一套通用的產品質量策劃框架。

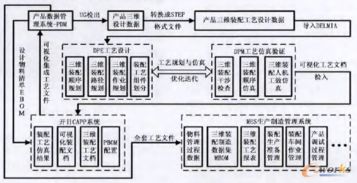

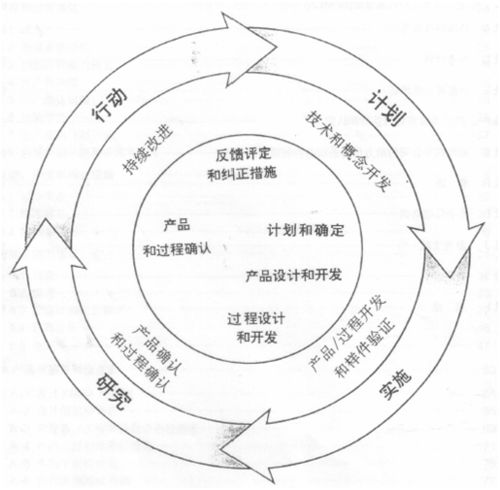

APQP通常涵蓋五個階段:1. 規劃與定義;2. 產品設計與開發;3. 過程設計與開發;4. 產品與過程驗證;5. 反饋、評估與糾正措施。其中,第一階段——規劃設計管理,是整個APQP流程的基石,為后續所有活動奠定方向與基礎。

基本原則1:規劃設計管理的關鍵要素

規劃設計管理階段的核心目標是明確項目范圍、識別客戶需求,并制定可行的項目計劃。這一階段遵循以下基本原則,以確保策劃工作扎實有效:

- 客戶聲音(VOC)驅動:一切策劃始于深入理解客戶需求。這包括顯性要求(如規格、功能)和隱性期望(如可靠性、用戶體驗)。通過工具如質量功能展開(QFD),將客戶需求轉化為具體的技術指標和設計目標。

- 跨職能團隊協作:APQP強調組建跨部門團隊,涵蓋設計、工藝、生產、采購、質量及供應商代表。早期參與有助于集思廣益,避免后期變更,確保策劃的全面性與可執行性。

- 風險管理先行:在規劃階段即采用失效模式與影響分析(FMEA)等工具,預測潛在的設計或過程缺陷,評估其嚴重度、發生頻率與可探測性,并優先處理高風險項。

- 明確目標與里程碑:制定清晰的項目時間表、質量目標(如缺陷率、交付準時率)和成本預算。設立里程碑評審點,確保項目按計劃推進,并及時調整偏差。

- 供應商早期整合:將關鍵供應商納入策劃流程,共同評估技術可行性、產能與質量能力,從源頭保障零部件質量與供應穩定性。

- 文檔化與知識管理:所有策劃輸出——如項目計劃、設計目標、初始材料清單、初始過程流程圖等——均需規范記錄,形成可追溯的知識庫,為后續階段提供依據。

###

規劃設計管理作為APQP的起點,其質量直接決定了整個產品開發過程的效率與成果。通過貫徹客戶導向、團隊協作、風險預防等原則,企業能夠構建穩健的產品質量策劃框架,為后續的設計、驗證與量產鋪平道路。唯有在源頭精心規劃,才能在終端交付卓越,這正是APQP賦予現代制造業的深層智慧。

如若轉載,請注明出處:http://m.hkhospital.cn/product/36.html

更新時間:2026-01-07 08:25:17